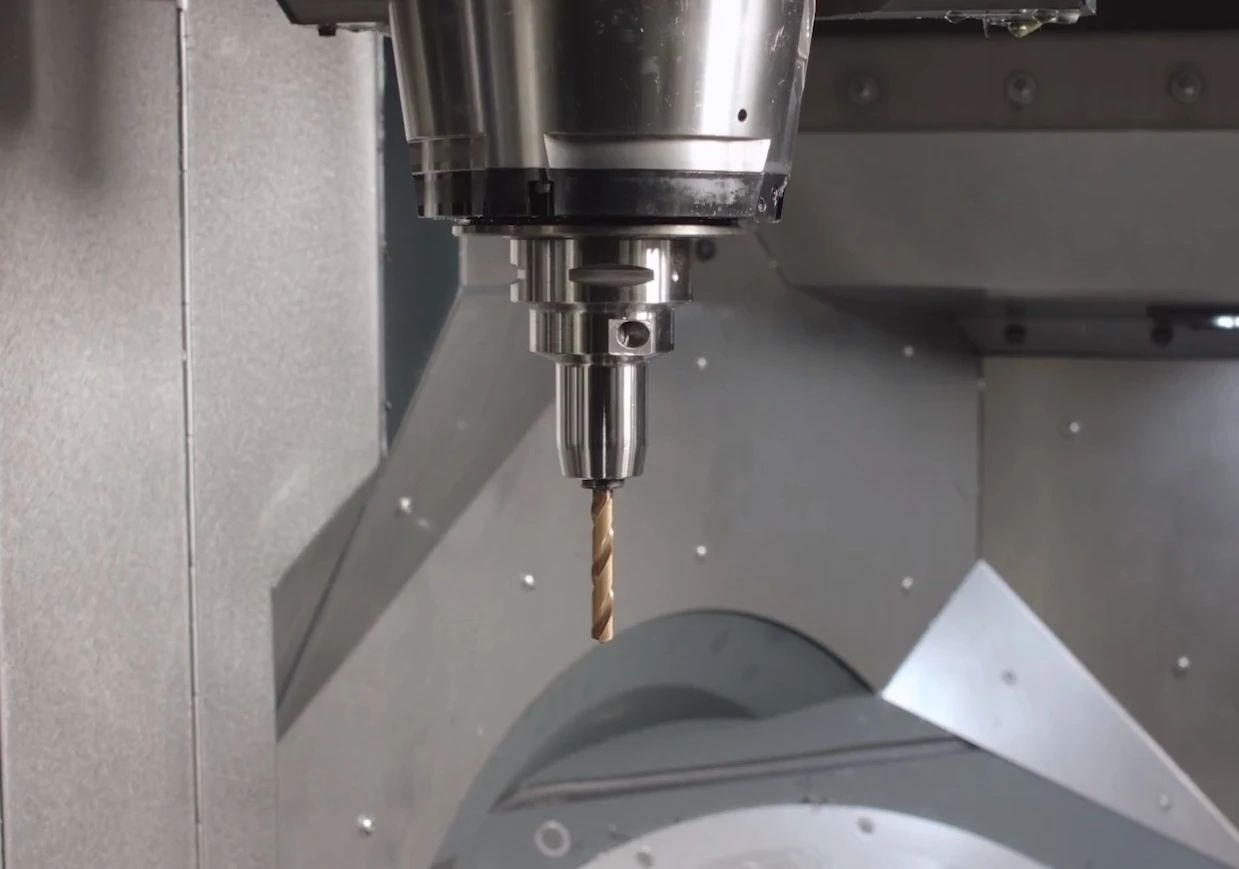

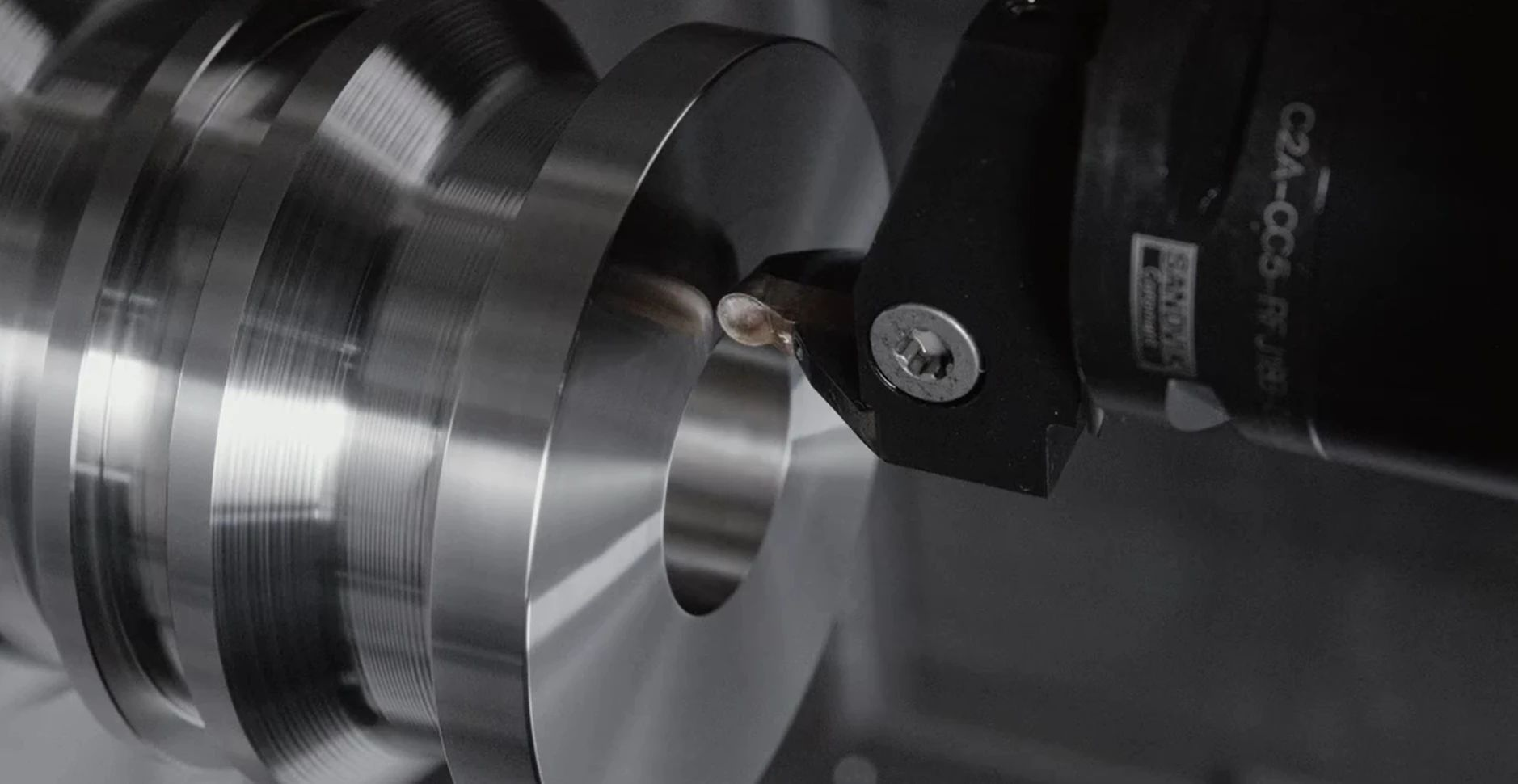

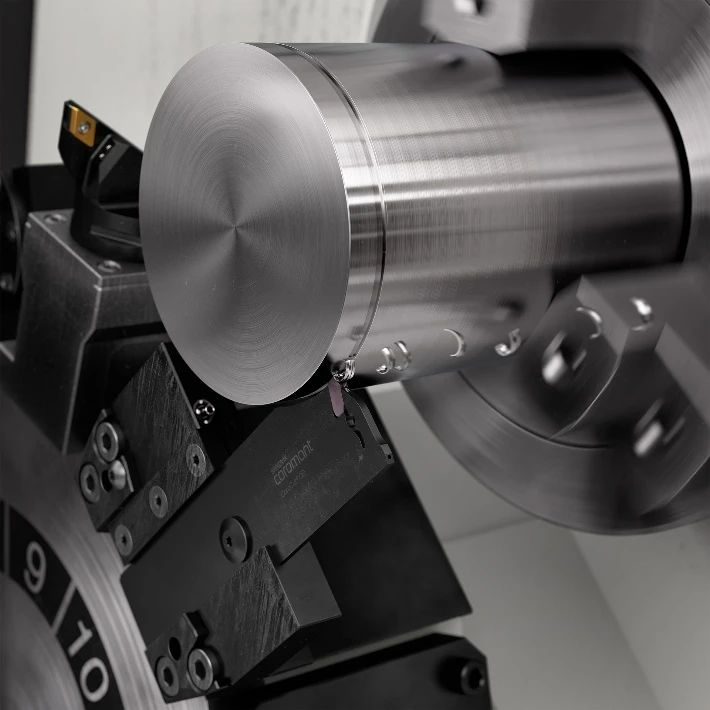

我们给您带来了新消息!我们猜想您对于机床加工的以下方面非常感兴趣:加工安全性以及提高切断切槽加工的产量。因此,我们想让您了解我们的最新刀具产品。CoroCut® 2是一款真正高经济性的双刃解决方案,适用于多种材料的通用加工。

它与众不同之处在于其安全性和稳定性。刀片导轨接口帮助您在复杂工况下依然能够保持稳定性。而在这款刀具强大的性能背后是大量知识、研究和特性。

无论您的最终目标是提高生产率、削减成本或保证加工安全性,CoroCut® 2都能够为您的生产发挥决定性的作用。了解详细信息。

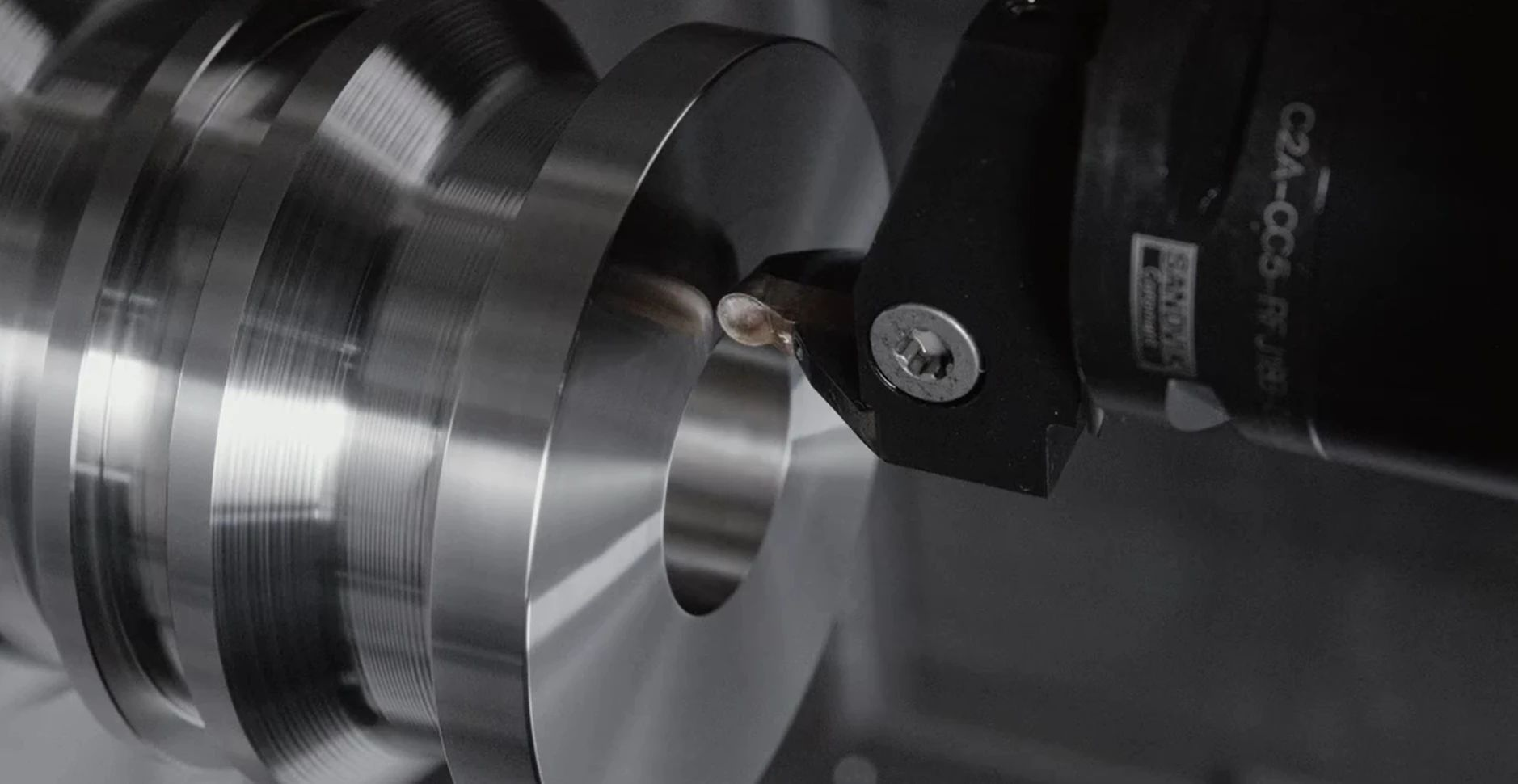

一款通用刀具,满足您所有需求

CoroCut® 2是为解决切断切槽加工的典型挑战而专门研制的方案。

对于生产制造的综合性了解以及深度的加工知识赋予我们能够满足您需求的所有良机,可以根据您的具体生产需求进行定制,保障成功。

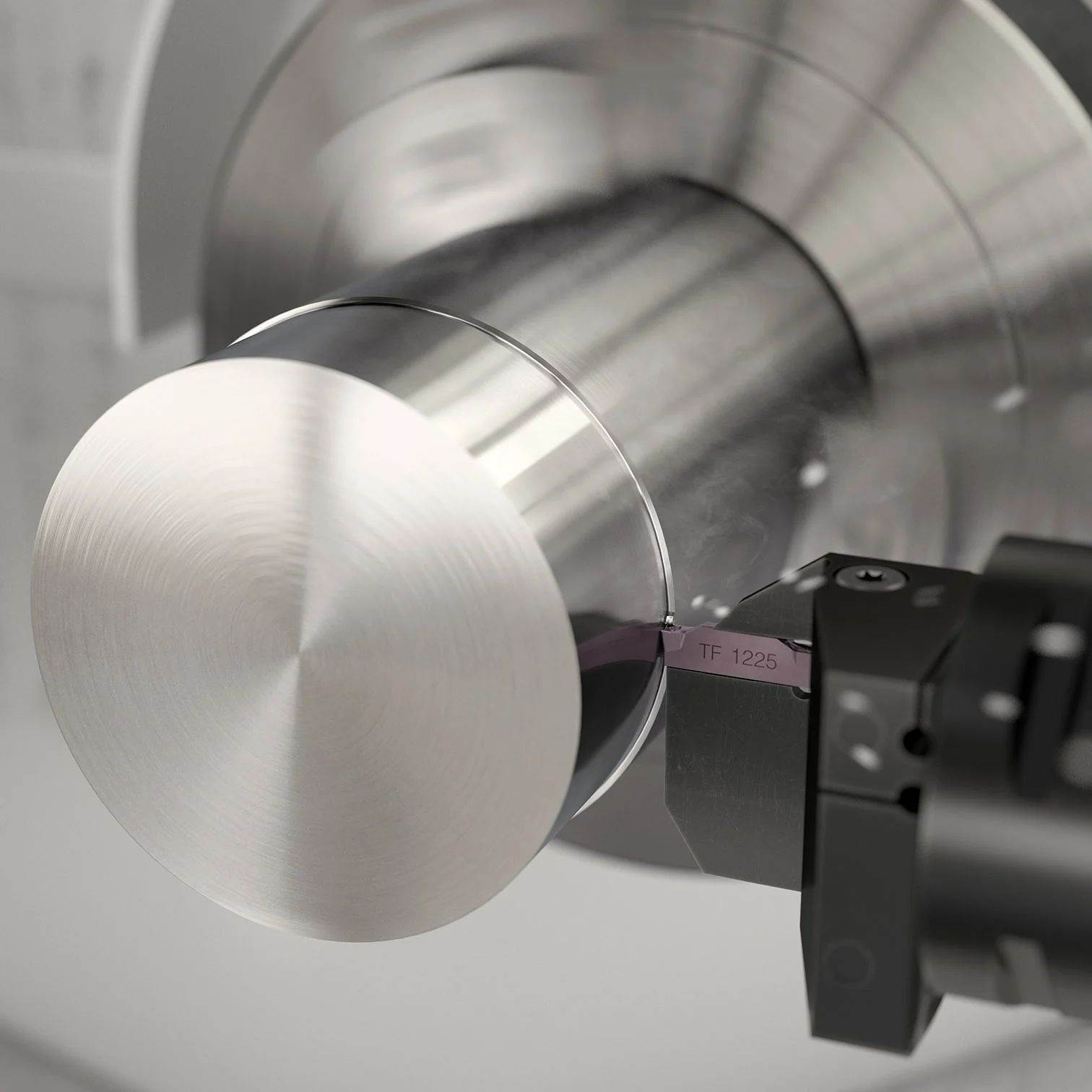

经过证实的加工安全性

如果没有加工安全性,您不会实现成功的切断和切槽加工。广泛的经验和应用知识成就了CoroCut® 2的所有新特性:出色的刃口质量、开放的断屑槽、一流的刀片夹紧系统和高精度冷却液。

最后 (但不是最不重要的),CoroCut® 2采用了新材质,另有导轨刀片座增加稳定性,因此提供了可靠且可预测的加工过程。最大程度降低了刀具寿命的不稳定性,清除了意外停机现象,您的机床可以保持不间断运行。延续成功轨迹,不要在没有导轨接口的情况下进行切断加工。

出色的产出

每一次作业都是独特的。振动问题、意外刀具断裂或表面质量欠缺 — 大量潜在的意外可能有损您的加工效率。

这些问题中的许多都可以通过正确的装夹和刀具选择得以避免。减少零件报废,加工生产率提高 — 这是您选择CoroCut® 2能够获得的回报。

可以信赖的成本效率

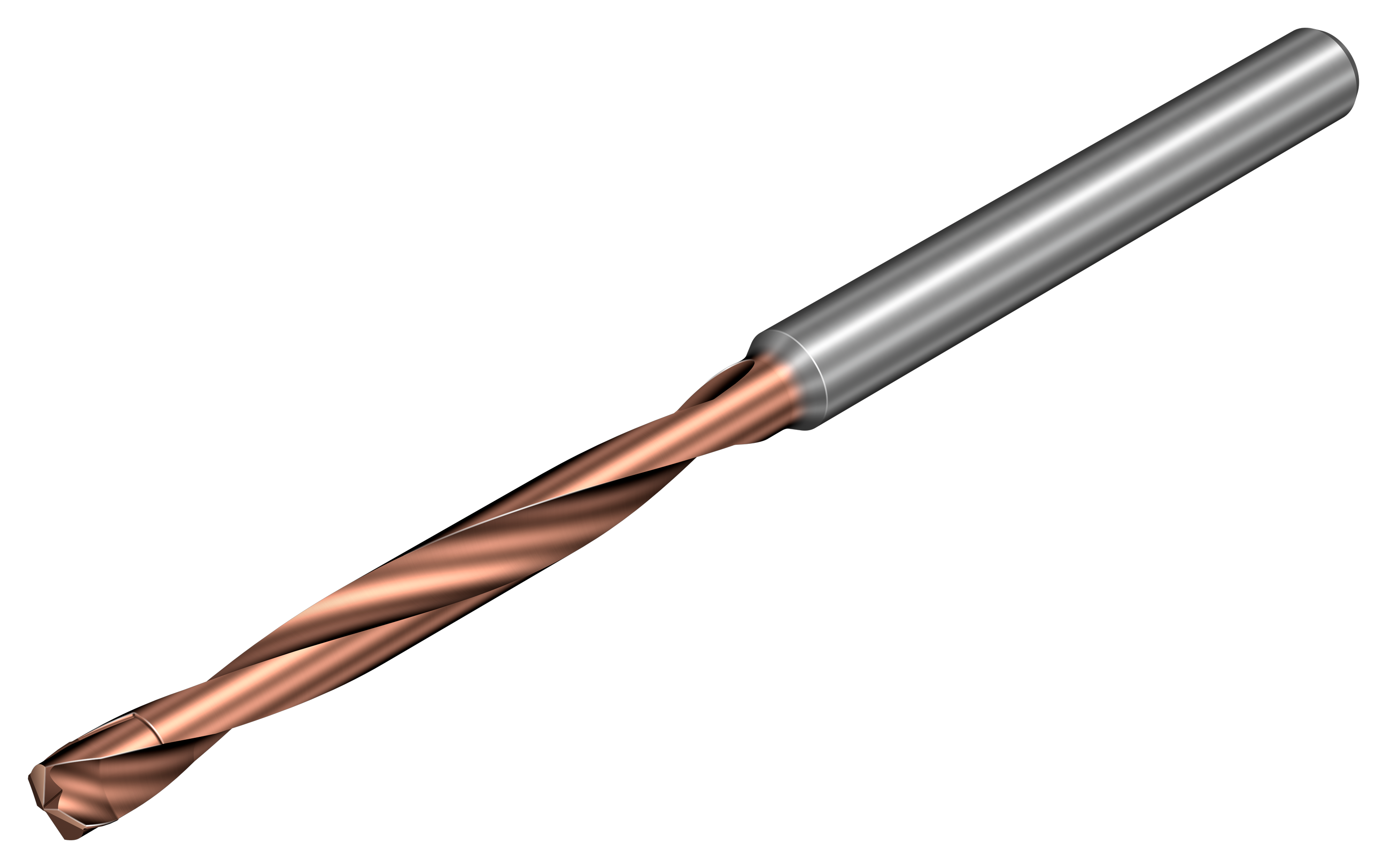

采用单个切削刃的优化刀具是切断和切槽任务的良好选择。但是,如果应用允许,带有两个切削刃的刀具可实现大幅节约。

CoroCut® 2专为真正的高经济性加工而设计,您可以放心:它一定能提供您需要的更长的刀具寿命,以及其他益处。

有价值的通用性

您知道吗,常规库存中80%的刀具每年只使用两次?

相对于类别有限的刀具,通用型刀具有着独特优势 — 尤其是对于频繁更换批次的混合型部件加工。

CoroCut® 2让您全面收获通用型刀具的各种益处。包括刀片材质和槽型囊括了所有切断和切槽应用。

黄衣专家支持

笔的好坏取决于握笔的人。切削刀具也是一样的道理。最契合您工序的最佳刀具才能支持您长久发展下去。但是决定性的区别在于知识。

我们为您提供这种支持 — 从最不明显的细节,到整体大视角,全方面支持您的生产。所以,您自己不需要成为黄衣专家,只需向黄衣专家寻求支持。

]]>